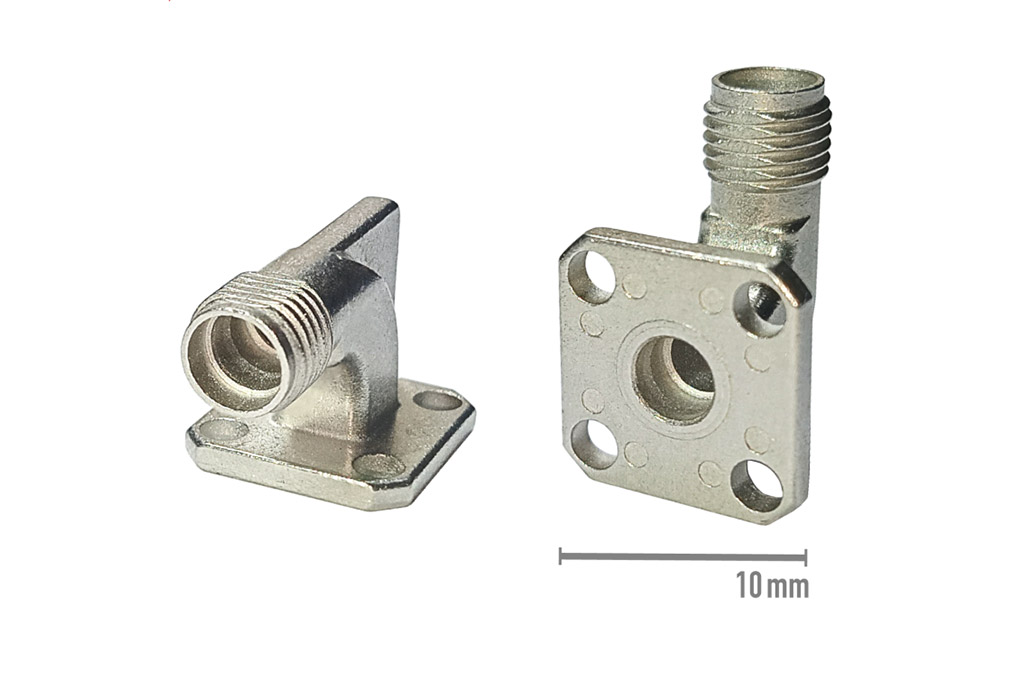

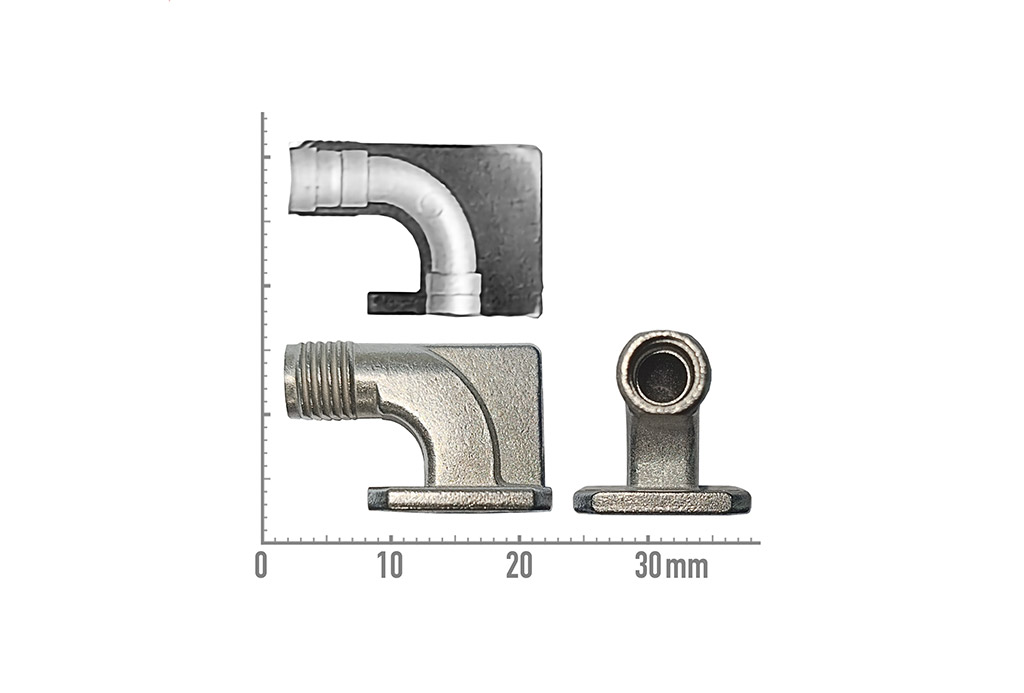

犠牲樹脂型で実現!R形状流路のMIM量産 R形状中空 MIMパイプ/R形状中空 MIMコネクタ

アンダーカットを有する複雑形状

名称

犠牲樹脂型で実現!R形状流路のMIM量産 R形状中空 MIMパイプ/R形状中空 MIMコネクタ

業種

医療機器、精密産業、半導体、通信・情報端末、宝飾・装飾品、産業機器・ロボット

製品

材質

ステンレス、その他

精度

±0.3%以下

重量

4g

サイズ

12.3*12.7*18.6

メリット

3Dプリンティングでしか製造できないような複雑形状も、鋼種を問わずμ-MIM®の精度で量産対応

形状特性

一般的なMIMや粉末冶金では離型出来ないアンダーカットを有する複雑形状部品も,3D-μMIM®技術で安定した品質で量産します。

日本マイクロMIMが選ばれる理由