20年以上の独自技術開発による、

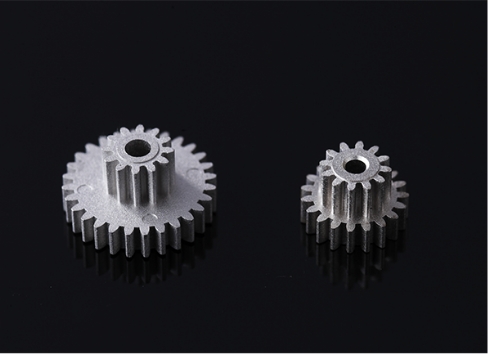

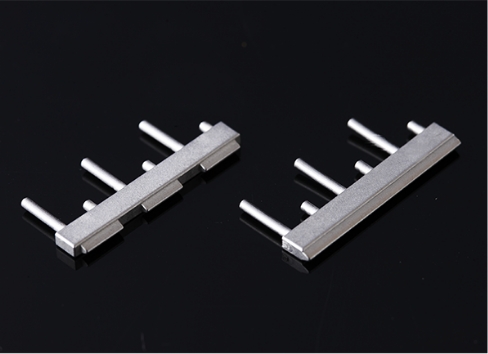

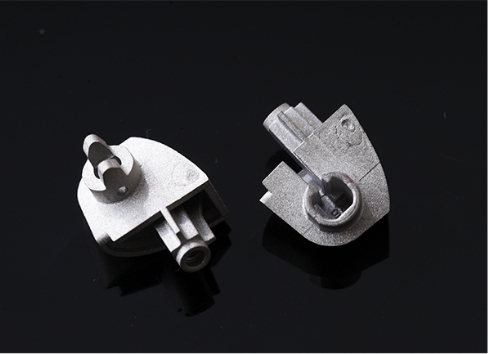

業界最高クラスの精度

MIMは材料に金属粉末を用いるため、材料費が機械加工等より高くなります。そのためサイズが大きくなればなるほど、粉末材料のメリットが小さくなりコストが高くなっていきます。

また高精度部品の場合はサイズが大きくなると焼結に伴う形状変形等も大きくなるため、矯正コスト等が掛かり機械加工の方が安い、ということもあります。

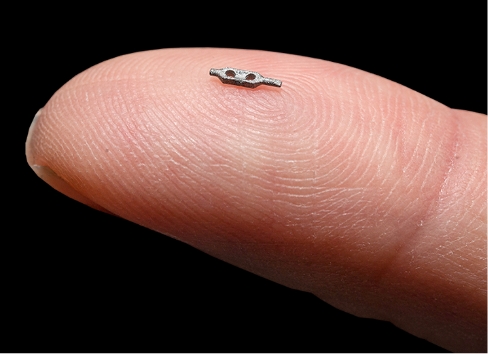

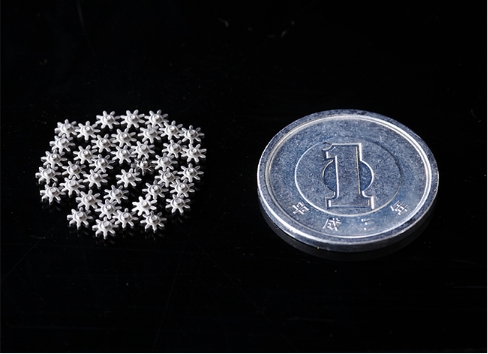

弊社のMIMをご検討の際は、現状機械加工を行っているような、指先サイズ以下の微小・精密部品に対してご検討いただくと、MIM化のメリットが出やすくなります。