アジアNO.1の研究実績

日本マイクロMIMは、世界最高峰の金属射出成形(MIM)技術を目指し続けています。そのもっともわかりやすい特徴のひとつが、わたしたちの製品です。

弊社は20年以上にわたりMIMの研究開発を続けてきました。MIMに対してこれだけの研究実績を持つ企業は、日本国内、アジアには他にありません。

TOP >μ-MIMが選ばれる理由

20年以上の独自技術開発による、業界最高クラスの精度

日本マイクロMIMは、世界最高峰の金属射出成形(MIM)技術を目指し続けています。そのもっともわかりやすい特徴のひとつが、わたしたちの製品です。

弊社は20年以上にわたりMIMの研究開発を続けてきました。MIMに対してこれだけの研究実績を持つ企業は、日本国内、アジアには他にありません。

一般的な金属射出成形(MIM)においては各寸法に対して±0.5%といった寸法精度が一般的であり、他のMIMメーカーでは「MIMは機械加工に比べると精度は若干劣ります」といった説明がなされます。

これに対して日本マイクロMIMのμ-MIMはまったく異なります。日本マイクロMIMの高精度MIM技術μ-MIMでは各寸法に対して±0.3%以下の高精度を実現。これは一般的な機械加工とほぼ同等精度の領域です。

金型を用いた加工により、機械加工でばらつきが生じやすい高い「平面度」「直角度」「同軸度」「輪郭度」といった幾何公差部品の量産に対して弊社のMIMは圧倒的な優位性を発揮します

材種実績30種類以上、これは世界屈指の取り扱い数です。

新たな製品開発を続けるエンジニアの方々は、日々自社製品をより高機能、高付加価値、ローコストに進化させるために工夫を凝らし続けています。そのためには、新たな素材、新たな加工技術、新たな設計方法の採用、改善の取り組みを絶え間なく続けることが必要です。

MIMにおける材料とは、金属の微粒粉末のことを指します。では、微粒粉末を作ることができれば、存在すればその材料のMIMができるか、と言えばまったく異なります。MIMにおいては、金属粉末を射出成形を行い脱脂焼結の後完成となります。この際、材種が異なると粉末の粒径や重さ、融点の違い、磁性等様々な要因が絡み合うため、安定して製品を作るには数多くのノウハウの積み上げが必要となります。

欧州、アジアにおける多くのMIMメーカーでは、材料とそれに紐付くMIMのノウハウを、欧州の大手メーカーから購入することでMIMの生産を行っています。そのため特定の材料でしかMIMを作った経験がなく、新しい材料への対応も遅れがちになってしまうことが現状です。

日本マイクロMIMではMIMのノウハウを自社研究することで、常に新しい材料や形状のラインナップを広げ続けてきました。たとえば、「チタン合金」や「タングステン合金」、「磁性材料」など、MIMではまだまだ新しい材料もすでに日本マイクロMIMでは数多くの実績を作り上げています。

日本マイクロMIMが、これまで手掛けた実績ある材料の種類はおよそ30種類。これは一般的なMIMメーカーの対応材料のおよそ5倍ちかくにおよび、日本はおろか世界でも抜きん出た、トップクラスのラインナップとなります。

※は試作、開発中の材料です。

機械加工が得意な形状とMIMが得意な形状は異なる

どのような部品もMIMで加工すると良いかというと、そうではありません。MIMが強みを発揮するのは、機械加工では高コスト、加工不可能な形状をつくるときです。

機械加工は微細・精密加工におけるもっとも代表的な加工方法ですが、一方で工具を用いて加工を行うため、量産生産上における限界があります。1品、小ロットであれば加工できても量産になると加工できない、あるいはそもそも加工方法の制約から加工自体が不可能なケースも少なくないのです。

たとえば上の2つの写真。右は日本マイクロMIMが作成した「世界最小の医療逆止弁サンプル」、左は「インターナルギア」のCGモデルです。この2つはいずれも機械加工での製作・量産は不可能に近い部品であり、ロット数1000、10000といった単位の生産は現状あらゆる加工法を検討してもMIMでしか不可能な部品です。

量産部品の工法転換技術としてのMIM

MIMとは大きな前提として、量産生産の技術ということが重要です。

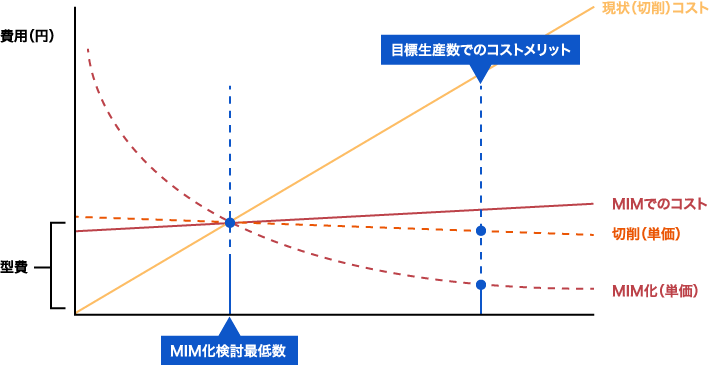

たとえば10個、100個といったロット数の部品を製作する上では、MIMでは金型費用がイニシャルコストとして大きく現れてきます。しかし一方でロットが300、1000、10000といった数になってくると、上の模式図に見られるよう、MIMの量産性が大きなメリットとして現れます

MIM技術の普及に伴い、MIMと3Dプリンターが比較されることも増えてきましたが、3Dプリンターの場合はロットが高々100個といった領域までが現実的な生産量であり、MIMと生産量の領域が重なることはありません。

機械加工からプレス加工、板金加工といった工法転換をMIMと比較されることもありますが、現実的にプレス加工や板金加工を検討できるような部品をMIM化検討したとしても、コストメリットが出るケースは少なくなります。現実的にMIM化のメリットが大きく出るのは、「高価だけど他の加工法では代替できないので、我慢して機械加工を使っている」というケースです。これらのケースは一般のMIMメーカーでは困難な精度、形状、材料の領域が多いです。

他のMIMメーカーと日本マイクロMIMが異なるのは、上記のコスト比較図が一般的な機械加工部品だけでなく、高付加価値の機械部品(形状・材料)に対してまでMIM化を検討できることにあります。つまり機械加工部品として高価であればあるほど、MIM化による量産コストダウン効果を得る可能性が大きくなるのです。

MIMは量産生産が前提となるケースがほとんどであり、また多量の生産を行うため、単品生産、少量生産と比較すると、製品の品質管理・生産管理が極めて重要になる加工法です。もし万一納品した製品に形状・精度や剛性等の面で品質不良が発生してしまうと、ユーザーの生産計画に甚大な悪影響を及ぼしてしまったり、最悪の場合はエンドユーザーの人命に関わるトラブルを引き起こしてしまいます。

そのため日本マイクロMIMでは工程能力(工程が生み出す品質特性のばらつき幅のこと)の管理をきわめて重要視しています。

Cp、Cpkの値の基準は1.33、これは10万個製品を作った時に、不良発生を6個以下に抑える基準となります。また、Cp値を追うのみならず、不良ゼロが求められる製品のために全数検査が必要になったなら、いつでも行える体制を整えています。

どれだけ精密・微細形状の部品を作ることが出来たとしても、それを実際に評価・保証できなければ十分とは言えません。日本マイクロMIMでは測定技術をMIMメーカーのコア技術のひとつとして規定。

X線CTシステムや、国内に数台しか導入がないようなドイツ、スイス製の非接触の画像測定器群など、国内MIMメーカーの中では随一の測定評価設備を導入、活用しています。

日本マイクロMIMは従業員50人弱のいわゆる町工場。しかしそれゆえに、大手メーカーには不可能なオンリーワンのものづくりを追求しています。

たとえば従業員が1000人を越えるような大手企業の研究開発部が、ロット1000個、10000個の部品のためにユーザーと一緒になって課題解決、新しい研究開発を行うことができるでしょうか?自社製品の細かなカスタマイズを、それぞれのユーザーの目的や仕様に沿ってユーザー目線で一緒に行ってくれるでしょうか。

日本マイクロMIMが目指すのは、「これができるのは世界で日本マイクロMIMだけ」となるような技術面での圧倒的な差別化と、ユーザーに寄り添う町工場の機動力の2つを活かしたものづくりです。

これまで日本マイクロMIMはユーザーから持ち込まれる課題から次の時代のニーズを探し、研究開発を行ってきました。研究開発拠点を構えてR&Dを行う一方、国内MIMメーカーでは唯一と言っていいほど、国海外での学会活動も活発的に行っています。