日本マイクロMIMでは評価測定技術・品質保証がMIMメーカーにとって不可欠な技術であると捉えており、数多くの事例があります。下記以外にもより高度な個別対応事例等がありますので、ぜひご相談ください。

MIM技術者ニュース [品質保証]

2018/10/22

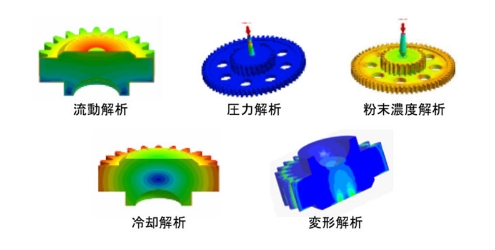

CAEによるMIMの成形解析 事前解析によりスピード立ち上げを実現! 日本マイクロMIMホールディングスがお客様から図面を頂いた次にすることはMIMにおけるCAEです。今でこそ一般的になったCAEです...

2018/10/01

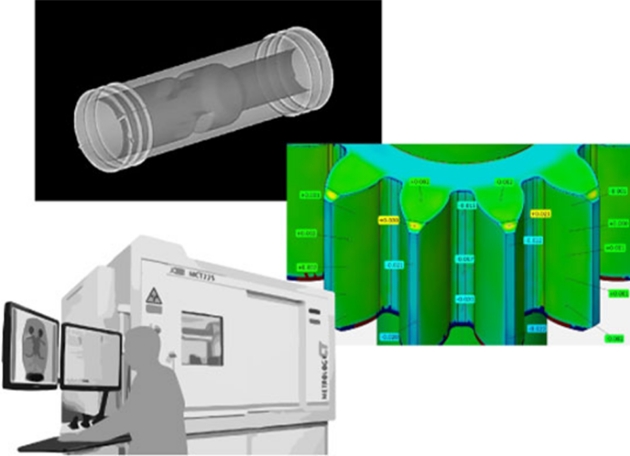

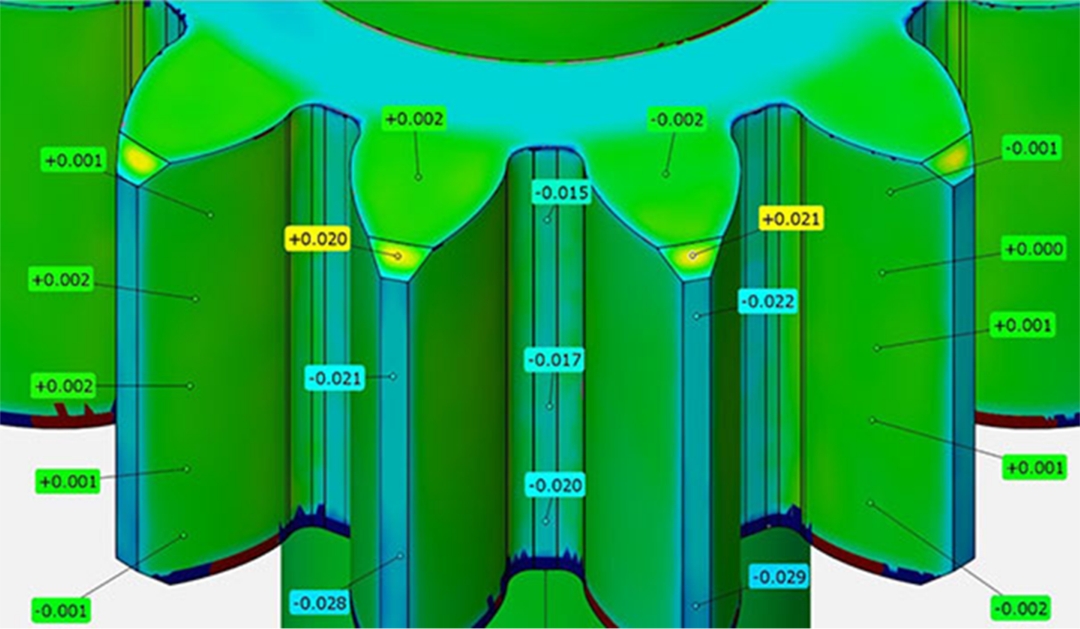

測定困難な部品も精度保障が可能です 微細形状部品の測定は、一般的に難度が高く、2つ大きな課題があります。ひとつは測定基準点を決めることが難しいこと(≒ワーク固定が難しい)、もうひとつは物...

2016/10/21

最先端の検査・測定設備で、評価・測定のスピードアップに貢献いたします 過去のニュースでは日本マイクロMIMの研究開発室をご紹介しましたが、東大阪にある弊社のリサーチラボでは、お客様の製品の材料分析や強...

![ドイツ製 非接触3次元測定機(マイクロフォーカスモデル)[※日本企業でいち早く導入。]](https://micro-mim-japan.com/wp-content/themes/taisei_industry/img/quality/quality1.jpg)

![スイス製 非接触光学式3次元測定機[※国内に数えるほどしかないハイスペックモデル]](https://micro-mim-japan.com/wp-content/themes/taisei_industry/img/quality/quality2.jpg)