MIMはもともとプラスチック射出成形を元にした工法であるため、これらの技術が数多く活用されています。中でも日本マイクロMIMのμ-MIM製作の過程で活用に成功した技術のひとつとして、ホットランナーの技術があります。

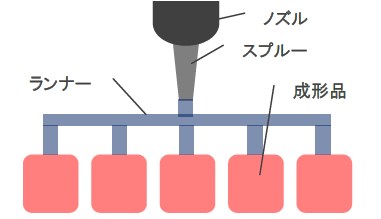

ランナーとは溶融した成形材料をスプルーからキャビティの部分にまで導く部分のことですが、一般的な射出成形金型の方式であるコールドランナー方式では、金型内で成形された成形物以外にも、ランナー部分が冷却されるまで成形物を離形することができず、成形時間の増加をもたらしてしまいます。

また成形物と関係のないランナー部分は廃棄するしかなく、特に高価なMIM材料の材料歩留まり悪化によるコストアップにつながってしまいます。

ホットランナー

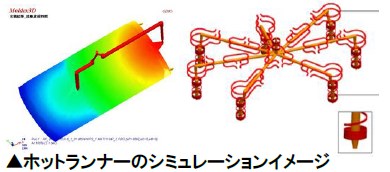

これに対しホットランナーとは、成形材料を金型へと射出した際に、金型への流路中で熱せられた材料が冷えないように、通り道(スプルー、ランナー)周りのブロックを加熱するためのシステムです。ランナーの排出がないためプラスチック材料の歩留まりがよく、特に多量生産の成形時に効果が大きくなる手法です。

MIMの場合はさらにこのホットランナー方式によるメリットが大きくなります。

材料歩留まりの改善のほかに、MIMの成形材料は金属粉末と樹脂の混合になるためランナー内での温度分布や部分ごとの冷却速度が異なると、金属粉末の偏りが発生し易くなり、高精度、高精細のμ-MIMの場合は製品不良へとつながるケースがあります。

ホットランナー方式はこういったトラブルを緩和できるため、μ-MIMの製作において重要な役割を担っているのです。

『金型レス』MIM試作サービスの開発:MIM技術ニュース

『金型レス』MIM試作サービスの開発:MIM技術ニュース