業界初!全箇所で肉厚0.2mmを下回る部品を量産化

今回は、日本マイクロMIMホールディングスが実現した業界初!肉厚0.2mm以下を実現した金属射出成形品(MIM加工品)について紹介をいたします。

どのような加工においても薄肉形状部品の製作は熱変形の影響や、力学的な変形の影響を受けやすく、チャッキング・位置決めが困難なケースも多く、精度の確保も含め、製造が極めて困難です。しかしながら、小型化・軽量化のニーズから薄肉形状部品が求められる事は、どの業界からも多くなっています。

MIMにおいても薄肉部分は脱脂・焼結時に歪みが発生し易く、二次加工が必要になったり、金型への充填自体も困難で通常のMIMによる製作では不可能なケースが多くなります。

しかし、MIMという工法のメリットや特徴を考えると薄肉形状、微細形状への対応が今後絶対に必要であると太盛工業では考え、10年以上前から、自社独自技術であるμ-MIMにおいて、部品の薄肉化を重要テーマとして研究開発を進めてきました。

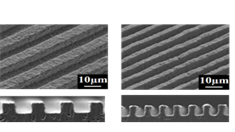

下写真は太盛工業のμ-MIMのSEM像です。かなり極端な例になりますが、最薄肉部分で5μm以下の構造体が得られており、従来のMIMでは不可能な形状となっています。通常のMIM原料ペレットでは金属粉末の粒径は数十ミクロンとなり、500μm以下の形状を得ることは現実的ではありません。太盛工業では要求される形状・精度に合わせて、原料粉末の粒径をコントロールし、独自開発したバインダ系で流動性を確保することでこの課題に対応しました。

通常のMIM技術では、製品の一部に0.5mmの厚みとその数倍の肉厚部分を含むような製品でも安定して製造することは困難です。その要因の一つとして挙げられるのが原料の流動特性によるものです。通常のプラスチック射出成形においても、薄肉形状は難易度の高いものですが、MIMの原料ペレットは樹脂単体の原料に比べると流動性は低く、さらに金属材料を多く含んでいるので、熱伝導率が高いため、金型からの冷却によって充填段階で、さらなる流動性の低下が起こり、より難易度の高い成形となります。このような材料特性からMIMの成形では成形時に、より高度な金型設計と成形条件出しでのノウハウを必要とします。

太盛工業では創業以来、プラスチックの射出成形で培ってまいりましたこれらのノウハウに加えてこれまでの技術ニュースでも紹介させて頂いてまいりましたMIM材料に適合させた成形シミュレーションからの最適な金型設計などを含めて、多角的なノウハウの集積から下図のような最薄部0.1mm以下、全箇所で肉厚0.2mmを下回るようなμ-MIM部品も様々な流路形状で実現しております。薄肉部品のお困りごとは是非お問い合わせ下さい。

寝屋川市モノづくり企業総合展に出展しました。

寝屋川市モノづくり企業総合展に出展しました。