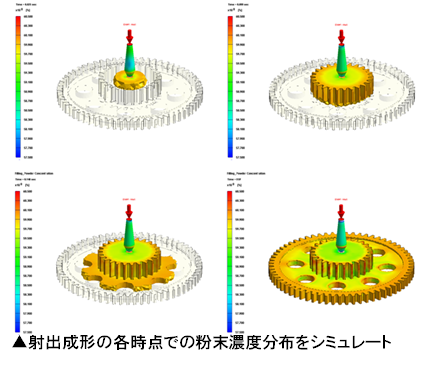

完全な流体を金型に射出する樹脂成形と異なり、MIMの場合は粉体材料と溶融樹脂という流体を混合させ金型内へ射出成形を行います。この粉体と流体、及び材料の違いから、MIMの場合は重力や射出時の圧力、粉体の粒径、そのばらつき等により成形時の粉末の分布(濃度分布)に偏りが生じます。

この粉末の濃度分布は、特に部品に機械加工と同等の高精度、微細形状が求められるμ-MIMのレベルになると、製品品質を左右する極めて重要なパラメータです。濃度分布の偏りは、特に焼結時の収縮に大きな影響をもたらします。樹脂と金属粉末の材料混練時や、金型内での粉末濃度に偏りが存在すると、これは結果的に外観不良、内部構造欠陥、反り変形、クラックなどの原因になってしまいます。そのため、MIM製品の製造立上には、事前のシミュレーション、および成形後の詳細分析が製品品質の確保のために必須となります。

日本マイクロMIMがMIM製作を始めた20年前には、樹脂成形に関するCAE解析関連のソフトは既に数多く存在していましたが、MIMに関する解析ソフトは皆無であり、自社内でソフトを弄くりながら解析を実施していました。

現在は樹脂成形用のCAEソフトを開発している海外のベンダーと、MIM/CIM用のCAEソフトの共同開発を行い、バージョンアップを続けています。上記で述べた粉末濃度の分析も、以前より遥かに効率化されており、MIMの分析の正確性向上、立上のためのリードタイムの大幅な短縮を実現しています。引き続き日本マイクロMIMではMIMの高精度化、微小化、微細化、お客様の製品開発のリードタイム短縮といったテーマに挑戦し続けて行きます。

図面レス MIM部品製作:MIM技術ニュース

図面レス MIM部品製作:MIM技術ニュース