これまで、MIMによる成形品の多くは産業機械をはじめとする製造装置もしくは、自動車部品としての用途が非常に多い製品と言えます。

これまでにも日本国内における大手自動車メーカーやTier1クラスの企業から数多くの問い合わせを頂いてきました。

現在でも産業機械や自動車部品としての用途はもちろん、電子部品業界向けの案件が中心で製造実績も多数ございます。

その中で、当社で最近増えてきていると実感しているのがロボットに関する案件です。

昨年より、人手不足に伴う省力化・省人化がテーマとなってきており、ロボット部品の製造依頼が増えてきています。

最近のロボットの潮流と当社のμ-MIM技術へのニーズ

最近の展示会では、下記のようなロボットが話題となっています。

・生産効率を向上する【産業ロボット】

・作業者の負担を軽減する【搬送ロボット】【アシストスーツ】

・ロボットに搭載される先端技術【センサ】【制御システム】

当社の場合には、産業ロボットはもちろん、日常生活を支える小型の搬送ロボットや人の動きをサポートするアシストロボットなどの用途が増えてきています。

これらのロボットの特徴としては、

・工場で見るロボットなどとは異なり、小型化・ダウンサイジング化が進んでいる

・ロボットの動きに対する精度(位置決め精度)は不要であるが、

振動がなく、動きの安定性が求められる。という点が挙げられます。

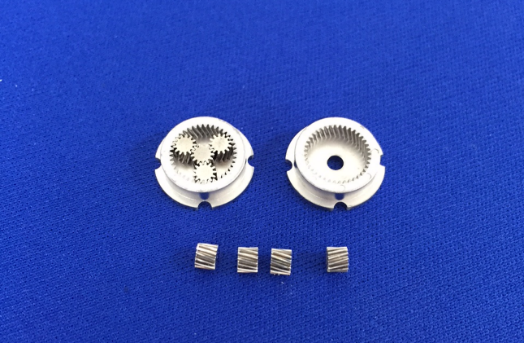

これらを満たす上で、当社の微細ギア・微小ギアが求められています。

では、なぜMIM(金属射出成形)に微細ギアのニーズがきているのか?というと・・・

- 微小モジュールの歯車(5以下)はサイズに合わせた特殊工具が必要となり、刃先の管理や破損などが起こりやすく機械加工では高コストとなります。

- 微細なマイタ、ベベルギアなどの特殊ギアは単品・小ロット生産が基本であることから、切削加工で量産となるとリードタイムが長く・品質が不安定になってしまう。

以上のことから

切削加工⇒金属射出成形への置き換え

により、

・微細ギアの加工限界の突破!

・量産性を高め、リードタイム短縮に加え、品質の安定による歩留まりの安定を実現!

当社のギアのメリット

①.微小モジュール0.5以下の微細ギアの成形が可能!

⇒ロボットの小型化に伴い、部品一つひとつのダウンサイジングが進んでいる中で、

設計・開発担当者を他社では不可能な微細ギアの成形により実現!!

②. 面粗度〇〇mmまでの綺麗な表面粗さが実現!

⇒ロボットの駆動部に使用されるギアの場合、表面粗さは振動・騒音・動きの不安定性の発生の原因につながります。

切削で加工すると、研磨・研削工程を入れる必要がありますが、小さいギアほど不可能となります。

その点、MIM(金属射出成形)であれば、使用する金属粉末粒径を小さくすればするほど、より密な、表面も滑らかなギア製品が出来ます。

③.位相の異なるギアとのかみ合わせを行う、複合ギア

⇒駆動力を変換するために使用するギアは、減速・加速を行うために用いられます。

異なる位相をもつギアを用いることで、加速減速をすることが可能となります。

このようなギアは一体化成形が可能なMIM(金属射出成形)技術による効果であると言えます。

上記のメリットの提供が可能であることからロボットの中でも小型ロボットで、

動きを制御する駆動部などの動作に使用する機構部品の加工は、金属射出成形で検討するべきであるといえます。

サイズ~1mm、月産10万個程度の“微細““量産“ギアの加工なら金属射出成形で課題解決を行う日本マイクロMIMホールディングスにお任せください。

設計・開発・調達担当者の方で、

「これまでの成形方法では、形状が複雑で加工が出来ない・・・」

「切削で行うと加工コストがかかりすぎて合わない」

「量産性と強度を考慮して、加工から成形に切り替えたい」

ということ課題をお持ちの方に様々な課題解決提案を行ってきました。

>>>金属射出成形による適応化事例はこちら

μ‐MIM®による 微細特殊形状ノズルの量産を実現!

μ‐MIM®による 微細特殊形状ノズルの量産を実現!